みなさん、こんにちは!小橋博士です。

本日の内容は具体的にどのように賞味期限を改善するか、ということです。

賞味期限は主に以下の3つによって決まります。

1.微生物による腐敗が発生する期限

2.化学的に成分が劣化する期限

3.でんぷんのα化など、化学的な成分は変わらないものの、構造が変化することで品質が劣化する期限

はじめに微生物による腐敗から見ていきましょう。

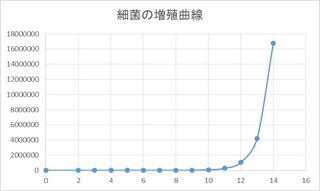

既に微生物が指数関数的に増えることはご存知だと思いますが、大抵は縦軸が対数表記のグラフをご覧になっていると思います。ここでは通常のグラフにした場合どうなるかをまずご覧ください。

このグラフはラグフェイズ2時間、その後は1匹の細菌が30分ごとに増殖を繰り返した場合のグラフです。

30分の世代時間は比較的不自由なく増殖できるときの時間です。普段の検査では世代時間を意識しておられない方が多いと思います。しかし、それではある時突然腐敗状態になる、という印象になるのではないでしょうか?このケースでは大体12時間くらいからが怪しい感じですよね。でも実際は2時間後から増殖が同じペースで起こっています。

微生物対策で大切なことは

・ラグフェイズを長くする

・世代時間を長くする

この2点です。

ラグフェイズを長くする対策の有名な例は枯草菌芽胞に対する酢酸系製剤の添加です。パン類などではラグフェイズがおよそ1日ほど延長されることが多いようです。アルコール製剤や脱酸素剤もこちらの部類です。ラグフェイズ延長は特殊な環境が壊れた場合、即腐敗が進行します。つまり、包装単位ごとにリスクが発生するため出荷判定は確実に行えるような工夫も併せて行う必要があります。

pHや塩濃度の調整は世代時間を長くしてくれます。こちらはロットごとの判定で十分ですが、0.1や1割の違いで大差が生じることもあります。詳細にデータを集めて安全のための掛け目を決める必要があります。

ちなみに、完全に(あるいは非常に高度に)滅菌する、という方法もあります。レトルトパウチがその例ですね。この場合、菌がいるかどうかを判定するための方法が求められます。数日放置して袋や缶が膨張しているかどうか?で判定を行うことになると思います。

他にもあまり一般的ではないというか、法令で規制されているような方法もあります。

大きな設備投資なしで微生物対策をしようとした場合、初めの2つが有効です。ただ、延長期限が非常に長い場合は、アルコール製剤・脱酸素剤使用は包装用の機械の調整が必要になる場合もあります。

特に世代時間のばらつきがなぜ発生しているのか?という視点は普段の検査にやりがいを増やしてくれると思います!世代時間が長くなる条件を突き止めて賞味期限の延長策につながるとうれしいですよ!

残りはまた後日に!

以上小橋博士でした。